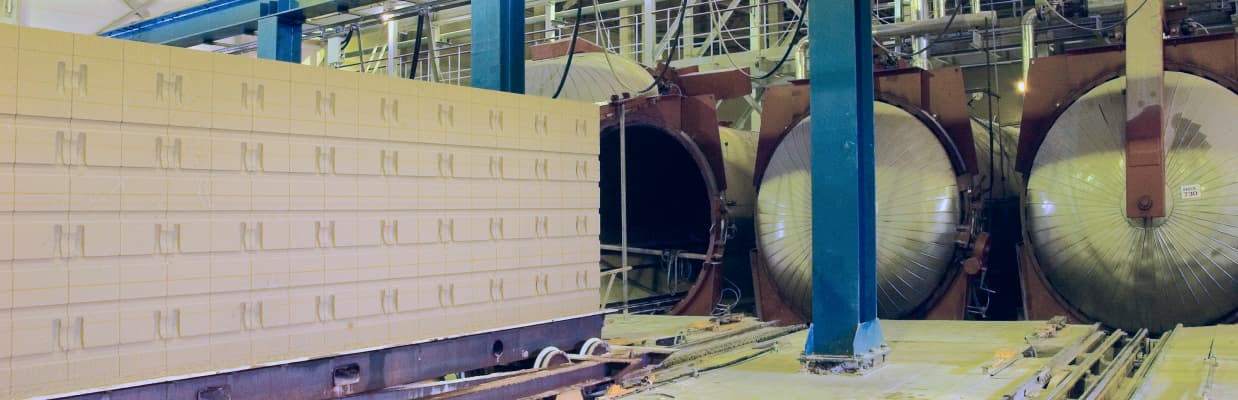

Производство газобетонных блоков

О производстве

Продукция предприятия имеет подтверждённые качественные характеристики, установленные государственными стандартами. Вся линейка продукции сертифицирована и соответствует установленным требованиям. Газобетонные блоки выпускаются под торговой маркой «СИЛЕКС». С учётом потребности рынка строительных материалов отлажен выпуск U-образных блоков и газобетонного щебня, которые полноценно дополняют линейку изделий из ячеистого бетона.

300 тыс. м³

Подтверждённая мощность по выпуску газобетонных блоков

20+

Наименований выпускаемой продукции

50 тыс. м²

Площадь склада готовой продукции

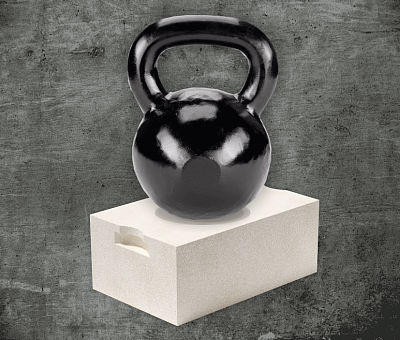

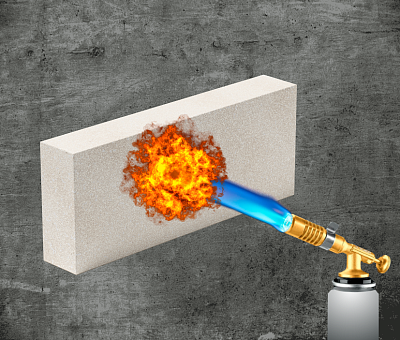

Преимущества газобетонных блоков

Автоклавный газобетон – это современный экологичный строительный материал. Изделия имеют точные размеры и ровную поверхность, обладают хорошей звукоизоляцией, не горят, морозостойки и выдерживают большую нагрузку.